|

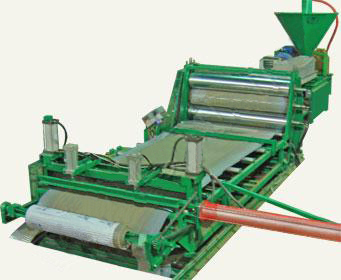

Линия по производству полимерных пленок

|

|

Линия предназначена для получения однослойной полиэтиленовой пленки низкого давления (ПНД), пленки высокого давления (ПВД) из вторичных отходов полиэтилена или из первичного гранулированного сырья.

Состав линии:

- Агломератор

- Модуль сухой очистки

- Экструдер

- Эстакада

- Приемные валки

- Механизм намотки со сменным валом

- Гофрошланг диам.130мм

|

|

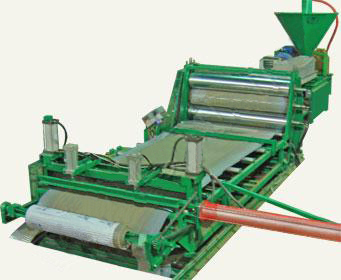

| Технические характеристики: | |

| Номинальная толщина получаемой пленки | 150-300 мк |

| Ширина получаемой пленки, мм | до 800 мм |

| Производительность линии | 80-100 кг/час |

| Электрическая мощность привода экструдера | 55 кВт |

| Мощность приводов приемных валков | 6,2 кВт |

| Мощность приводов агломератора | 18,5 кВт |

| Мощность привода модуля сухой очистки | 2,2 кВт |

| Общая установленная электрическая мощность линии | 103 кВт |

| Габаритные размеры линии, транспортные | 8500 мм * 1500 мм * 2200 мм |

| Вес линии | 4000 кГ |

|

|

|

Технология производства

Вторичное сырье загружается в агломератор, где под воздействием сил трения, нагрева и резкого охлаждения сырья происходит его агломерация. Далее гранулят засасывается из емкости через гофрошланг вентилятором модуля сухой очистки. В модуле сухой очистки происходит очистка сырья от бумаги, пыли и других включений размером менее 1,5 мм. Прошедшее очистку сырье попадает в мешок, закрепленный на модуле. Далее сырье из мешка загружается в приемный бункер экструдера и проталкивается шнеком к щелевой головке. Стенки цилиндра шнека нагреваются кольцевыми нагревателями, и сырье по ходу движения расплавляется. Из щелевой головки расплавленная масса попадает на вращающиеся приемные валки. Попадая между валами, масса раздавливается до требуемой толщины, далее растягивается тянущим валом и обрезается по габариту валом с режущими ножами. Приемный и тянущий валы, для предотвращения их перегрева, снабжены регулируемой системой охлаждения водой. Обрезанная по ширине пленка поступает на механизм намотки, где наматывается в бухту диаметром до 40 мм. Сменный вал узла намотки нужен для обеспечения непрерывности наматывания пленки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|